Sonotrode Il design è fondamentale per il successo della saldatura ad ultrasuoni dei gruppi automobilistici

Le aree potrebbero rimanere fredde e non si legano omogeneamente. Con la saldatura delle vibrazioni, la plastica aggiuntiva è necessaria nell'area Joint Area. Di conseguenza, viene prodotta una grande quantità di materiale fuso Durante Saldatura. Questo Materiale Potrebbe Vai fuori dall'articolazione, creando una linea di legame antiestetica

Vantaggi

La saldatura ad ultrasuoni è anche soggetta a tali limitazioni fisiche quando Complesso di unione a forma di 3D parti. Tuttavia, se il Sonotrode è correttamente dimensionato attraverso l'uso di analisi degli elementi finiti (FEA), la saldatura ad ultrasuoni offre numerosi Vantaggi:

·Le geometrie asimmetriche irregolari possono essere saldate.

·Le superfici delicate del componente rimangono senza segnare.

·Brevi cicli di saldatura tra 100 e 300 millisecondi.

· mirato ENE. RGY Ingresso Protegge elettronici sensibili Elementi.

·Diversi tipi di materiale possono essere saldati o legati da Incorporamento.

·Footprint della macchina più piccola com ridotto ad altre unione processi.

· A Dare ingegneri un'idea dell'importanza di Sonotrode Design a Saldatura di successo, questo articolo esamina tre recenti applicazioni che coinvolgono automotive Assemblee.

In una domanda, Herrmann è stato incaricato di saldatura rivestito in alluminio Pannelli isolanti per il motore scomparto. La combinazione materiale era A Killer: Rivestito in alluminio poliuretano (PU) Le stuoie acustiche dovevano essere legate a fibra di vetro Polipropilene rinforzato (PP) Pannelli. Se questo non era Basta una sfida, sei parti diverse dovevano essere saldate.

Questo L'applicazione ha rappresentato una vera sfida per unione permanente e sicura del componenti. Adesivi Sarebbe Non lavoro a causa delle considerazioni sui costi e della combinazione di Materiali. Elementi di serraggio o viti erano troppo rischiosi, perché loro potrebbe diventare allentato durante Motore Funzionamento. Nessuno degli altri metodi di azionamento termico, come saldatura laser, saldatura a infrarossi o saldatura a vibrazione, erano adatta.

I test iniziali che utilizzano un saldatore ad ultrasuoni portatile si sono dimostrati positivo. un giunto stretto potrebbe essere creato tra il tappetino PU e il stampato ad iniezione PP parte, nonostante l'intervento di alluminio strato. Era possibile per le vibrazioni ultrasoniche penetrare nel rivestimento in alluminio ed energizzare le molecole nel PP Parte.

L'attività divenne poi Come per ottenere risultati di saldatura ripetibili e garantire il cliente Requisito di resistenza alla trazione di almeno 50 Newton per Saldare Spot. Resistente all'usura Acciaio temprato si è dimostrato il materiale giusto per i Sonotrodi. Herrmann Gli ingegneri hanno determinato le posizioni spot della saldatura e progettavano i complessi infissi, incluso il sistema di serraggio e la scansione delle parti Sensori.

I sonorodes sono stati montati su attuatori pneumatici attaccati a sei assi robot. Sei diversi infissi sono stati progettati per abbinare le forme della parte e supportare le saldature Spot.

Il montaggio avviene su indicizzazione rotativa tabelle. In due posizioni, il montaggio è fatto da due robot. A una terza posizione, un altro robot carica automaticamente e scarica automaticamente le parti Parti.

prezioso Time-up a un secondo per Saldare Spot-Was Salvato da Preloading Il cilindro pneumatico che estende e ritrae l'ultrasuoni Stack. Preloading significa che il cilindro è già stato esteso Via Un sistema pneumatico intelligente prima del robot porta lo strumento di saldatura a contatto con la saldatura Punto.

Un'altra applicazione ha coinvolto l'assemblaggio della corsa diurna luci. Una lente in plastica trasparente doveva essere saldata in un corpo di plastica con un ermetico sigillo. La complessa forma 3D e la classe una superficie è stata una sfida per saldare. Il cliente aveva anche bisogno di un sistema economicamente efficiente che potrebbe ospitare molte varianti per varie auto Modelli.

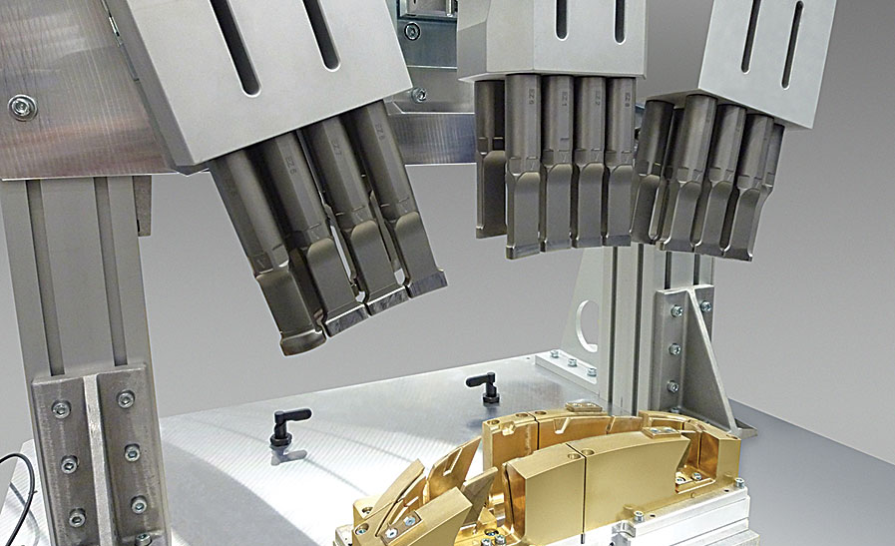

A Risolvi il problema, abbiamo sviluppato un composito Sonotrode Separato in due Elementi: A Carrier-Block Sonotrode e un numero di individualmente avvitato Suggerimenti. Ogni punta è un'altezza diversa per adattarsi alla sua lente esattamente.

A Garanzia la corretta vibrazione, il corriere Sonotrode è stato progettato con l'aiuto di FEA e sintonizzato per la corretta frequenza, potenza minima e ampiezza. Inoltre, ogni tip è stato progettato, fabbricato e sintonizzato come un stand-alone Sonotrode. I suggerimenti includono funzionalità per vari interferimenti contorni. Per Istanza, alcuni suggerimenti hanno ritagli per ospitare lettering sollevato su un componente. Tutte queste influenze Come il Sonotrode vibra.

A Assicurarsi che i suggerimenti vibrati correttamente, loro sono stati testati individualmente e regolati in A dolori-prendendo e manuale che richiede tempo Processo. Sotto la simulazione del carico, il composito completato Sonotrode era misurato laser e eventuali correzioni sono state eseguite da cnc lavorazione. Software speciale misura fino a 100 punti per creare l'ampiezza profilo. Una volta calibrato, il composito sonorodi ha lavorato magnificamente e sono stati venduti ripetutamente.

A Assemblare varianti modello, tutte le parti del sistema ad ultrasuoni formano A "Quick-Change Attrezzo Telaio " che può essere distaccato dalla macchina principale e scambiata con un telaio diverso Durante La fase di avvio, il montaggio è stato eseguito con una macchina e uno utensili multipli Cornici. Poiché le varianti sono aumentate, il cliente aveva solo bisogno di acquistare utensili aggiuntivi Cornici. Costi-intenso I componenti, come i generatori ad ultrasuoni, i comandi e i sistemi di sicurezza, possono essere utilizzati con più fotogrammi degli strumenti per varie fotogrammi diurna luci.

Un'altra applicazione coinvolta il legame Bilanciamento della pressione membrane da pompare alloggiamenti. Gli alloggiamenti sono fatti di Rinforzato in fibra di vetro polifenilene solfuro (PPS). Le membrane sono fatte di poliestere o policarbonato. Il cliente voleva sostituire costoso Prect Membrane singole con membrana meno costosa Nastro.

Questo era un'applicazione esigente, perché Tre passaggi consecutivi di processo ad ultrasuoni dovevano essere eseguiti:

·Punzonare la membrana e saldandola in un tappo (35 kilohertz).

·Fornire il tappo con una copertura protettiva (35 kilohertz).

·Saldatura del cappuccio completo all'involucro (20 kilohertz).

Il nostro Sistema di utensili ad ultrasuoni recentemente sviluppato, MPW, lo fa solo Punzona e guarda allo stesso tempo usando un nastro a membrana su un rotolo, risparmio di denaro

© Diritto dautore: 2026 Hangzhou Altrasonic Technology Co.,Ltd Tutti i diritti riservati

IPv6 rete supportata

Scansione su wechat