O ver negli ultimi anni, Bonding ad ultrasuoniLa tecnologia si è evoluta per soddisfare le aspettative di qualità e i requisiti di velocità per la conversione all'avanguardia Linee. L'ultima generazione di sistemi di incollaggio ad ultrasuoni fornisce un controllo completo dei processi e produce una qualità costantemente elevata di qualità alle velocità di linea fino a 1.500 piedi per minuto (Ft / min) o 500 metri per Minuto (M / min). L'incollaggio ad ultrasuoni è ampiamente utilizzato nella produzione di igiene Linee. Oltre al suo utilizzo per pannolini, pantaloni di formazione e prodotti per l'incontinenza, è anche usato femminile tovaglioli; filtri; chirurgico maschere; Abiti e pastiglie; Salviette; cosmetico pastiglie; Vacuum Borse; e caffè e tè filtri; tra Molti altri tessuti, film, Nonwovens e carta prodotti. Il processo ad ultrasuoni è molto versatile e può essere utilizzato in una vasta gamma di prodotti per: laminazione / incollaggio; Embossing; Perforazione; Taglio / Taglio; e splicing. Con questi Capacità, il processo ad ultrasuoni può essere un Risparmio di costi Alternativa per applicazioni adesive adesive Le applicazioni e spesso consente nuove applicazioni uniche con proprietà che non possono essere raggiunto da qualsiasi applicazione adesiva Processo. Esempi Includi: - laminati più strati di materiale contemporaneamente per creare cuciture laterali forti ma morbide di pantaloni da allenamento, biancheria intima protettiva per adulti o cosmetici pastiglie; - laminazione del tessuto-simile Backsheet di pannolini mentre goffratura decorativa schemi; e - Legare una vasta gamma di forme come a forma di mitt salviette. L'ampia gamma di applicazioni include multistrato Salviette di funzioni, Prodotti medici (Volto Maschere, coperture per scarpe, pacchetti riscaldamento e sacchetti di ghiaccio), incollaggio di sorbenti e laminazione

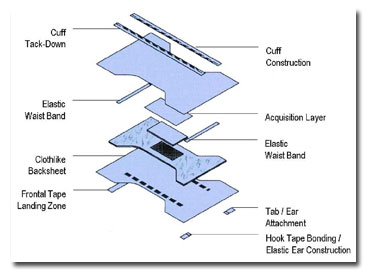

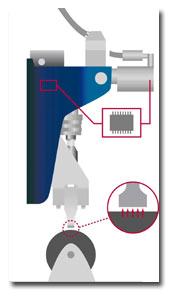

Figura 1: Applicazioni di incollaggio ad ultrasuoni in pannolini

Fondamenti di Saldatura ad ultrasuoni

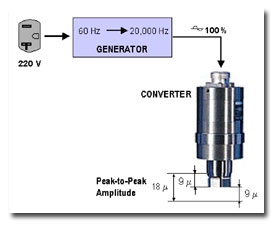

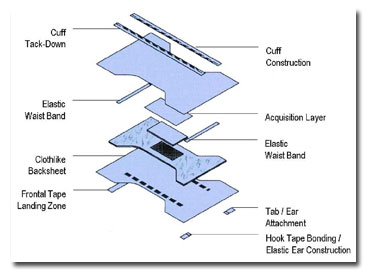

La saldatura ad ultrasuoni è un metodo di incollaggio che utilizza onde sonore meccaniche ad alta frequenza per creare legami molecolari tra materiali termoplastici come non tessuti, film o stampati a iniezione Plastica parti. Durante Il processo di saldatura ad ultrasuoni, le vibrazioni meccaniche vengono introdotte nel materiale ad alta frequenza di 20.000 o più cicli per Secondo con ampiezza specifica nella grandezza del diametro di un capello umano e una certa saldatura Forza. L'ultrasuono è un termine utilizzato per le alte frequenze che vanno da 20 kilohertz (KHz) a 1 Gigahertz (GHz) (Hz = Cicli per secondo). Questi Le frequenze sono oltre la gamma di ciò che gli umani possono capire I sistemi di saldatura ad ultrasuoni usano comunemente frequenze di 20, 30 o 35 KHz. Un generatore ad ultrasuoni converte elettronicamente la tensione di linea in una tensione elevata / alta Segnale di frequenza e consegna ad A Converter. Nel convertitore, i cristalli piezoelettrici sono inseriti tra due dischi in titanio e vibrare (Espandi e Contratto) Alla frequenza del segnale elettrico applicato La vibrazione produce un movimento meccanico molto veloce di 20.000 cicli per secondo con una piccola ampiezza di circa 18 micron (Peak-to-Peak). Figura 2: Impianto elettrico con generatore e convertitore

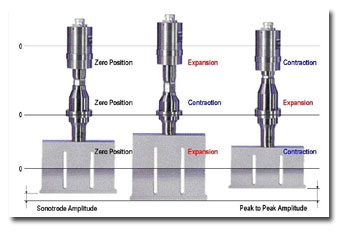

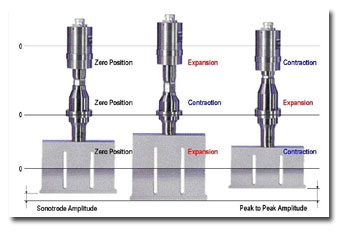

Per La maggior parte delle applicazioni, amplitudini di 18 micron non sono sufficienti per saldare materiale. Collegando un accoppiatore di ampiezza (Booster) Al convertitore, l'ampiezza della vibrazione può essere aumentata. Un tipico guadagno di un accoppiatore di ampiezza è 1: 2. A Sonotrode (ultrasonico corno), che è collegato all'estremità inferiore dell'accoppiatore di ampiezza, aumenta ulteriormente l'ampiezza, tipicamente di un fattore di 2.3. Con l'ampiezza risultante di 80 micron (picco-picco), il materiale è compresso tra la superficie del Sonotrodo e la parte superiore di un ANVIL. La compressione della parte non tessuta, del film o della plastica crea sia una compressione e l'attrito tra le molecole termoplastiche Questo Risultati nel riscaldamento e nel fusione dei materiali termoplastici e crea una saldatura o un legame, tra loro. Figura 3: accumulo di ampiezza in uno stack ultrasonico

Figura 4: L'ampiezza della saldatura è la quantità di espansione o contrazione del Sonotrode.expansion / contrazione Durante la vibrazione dello stack ultrasonico

Regolazione del legame

Forza in saldatura ad ultrasuoni

Ampiezza e forza sono i due parametri di processo chiave che cambiano il legame Forza. L'ampiezza della vibrazione può essere cambiata sia utilizzando accoppiatori di ampiezza con diversi guadagni che regolamenti elettronici presso l'ultrasuoni generatore. Una volta determinata l'ampiezza ottimale per un'applicazione o una combinazione di materiale, l'ampiezza diventa costante e non sarà cambiata. Questo lascia la forza della saldatura che il Sonotrode Si applica al materiale come unico processo variabile rimanente che influisce sul legame Forza. Le forze di saldatura leggera risultano in luce obbligazioni. Con aumentare le forze di saldatura, la forza del legame aumenta. La quantità di forza richiesta dipende dalla forza del legame desiderata, dalla combinazione materiale o materiale da incollare, il tempo di saldatura o la velocità del web e l'area di copertura del bonding modello. Per ottenere una qualità del legame coerente, le due parametri di saldatura ampiezza e forza devono essere mantenute costante. Bonding ad ultrasuoni continuo

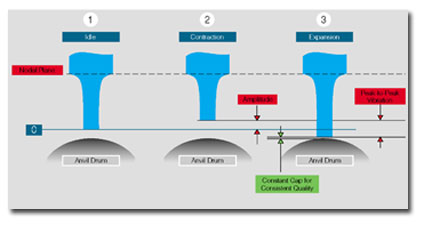

Mentre i fondamenti della saldatura ad ultrasuoni si applicano a tutte le applicazioni di saldatura in plastica ultrasuoni, incollaggio ad ultrasuoni di nastri continui, tra cui non tessuti e film, richiede un sistema personalizzato Soluzione. Un sistema di incollaggio ad ultrasuoni continuo è costituito da un tamburo antivil inciso e al sistema ad ultrasuoni con uno stack ad ultrasuoni (convertitore, accoppiatore di ampiezza e Sonotrode). Lo stack è montato sopra il tamburo dell'anvil, lasciando un piccolo divario tra la superficie del tamburo dell'anvil e il Sonotrode. mentre il Sonotrode è in costante espansione e contrazione - 20.000 volte per Secondo - Il materiale passa attraverso il divario tra il Sonotrode e l'incudine tamburo. Durante La fase di espansione, il Sonotrode Comprime il materiale tra la superficie della saldatura del Sonotrode e l'incudine tamburo. In materiali termoplastici, questa compressione crea compressione molecolare e attrito superficiale, causando il materiale di fusione selettivamente ai punti di incollaggio sollevati del tamburo Durante La fase di contrazione, il Sonotrode Crea un divario più grande, consentendo al materiale di scorrere attraverso il divario ad alta velocità senza materiale marmellate.

Figura 5: Sistema di incollaggio ad ultrasuoni continuo con Sonotrode e incudine

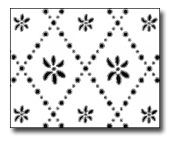

La quantità di energia portata nel prodotto dipende A L'ampiezza del Sonotrode e la forza applicata al materiale Mentre l'ampiezza rimane costante, la forza del legame può essere regolata cambiando il gap Con un divario relativamente grande, meno forza viene applicata al materiale con conseguente luce obbligazioni; Ridurre il gap aumenta la forza e comporterà forti obbligazioni. Da diversi progetti di tamburo dell'ancile, l'aspetto visivo del modello di stampa e le proprietà di incollaggio può essere personalizzato per i requisiti delle singole applicazioni. Figura 6: Esempi di modelli di incollaggio

qualità del legame coerente

attraverso MicroGap controllo

Al fine di garantire una qualità di incollaggio coerente, è importante controllare con precisione il processo dei due tasti Parametri: ampiezza e forza. I generatori ad ultrasuoni all'avanguardia forniscono un'uscita di ampiezza stabilizzata, garantendo che il Sonotrode vibera con coerente ampiezza. I sistemi di incollaggio ultrasuoni continui devono anche mantenere una forza di saldatura coerente per ottenere una qualità costante della saldatura ad elevate velocità di produzione e per eliminare virtualmente l'usura ed evitare Bruciatura.

Figura 7: Gap costante per la qualità del legame coerente

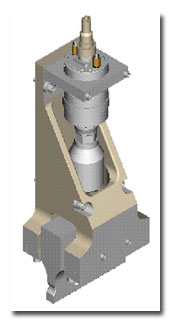

I sistemi di incollaggio ad ultrasuoni ingegnerizzati correttamente possono mantenere una forza di saldatura coerente mantenendo un divario costante tra Sonotrode e incudine tamburo. È essenziale sostituire la gomma O-ring Supporti Booster nei sistemi ad ultrasuoni convenzionali con supporti metallici rigidi sul Nodale piano del Sonotrode. Figura 8: Pila ultrasonica montata rigida

Il montaggio dello stack ad ultrasuoni presso il sonotrodo, brevettato da Herrmann Ultrasogica Inc., Chicago, in un dispositivo di montaggio in metallo, presenta un'eccellente soluzione di montaggio rigida e riduce la lunghezza di espansione termica degli stack ultrasuoni del 66 percento rispetto al convenzionale montato su booster Stacks. Per Alcune applicazioni, potrebbe essere sufficiente combinare una pila montata così rigida con A Caricata a pressione ANVIL Drum come un incollaggio ad ultrasuoni continuo conveniente e conveniente Sistema. Per Controllo del processo completo, qualità del legame coerente e alte velocità di produzione, Herrmann Ultrasogica Sviluppato un'unità attuatore con una regolazione dell'altezza di precisione Sistema. piuttosto di Affidarsi a pressioni dell'aria variabili Per modificare la forza di saldatura, questa unità attuatore utilizza un motore passo-passo per modificare la posizione operativa del Sonotrode Via un interruttore Meccanismo. L'unità attuatore consente di impostare il divario tra Sonotrode e tamburo di incudine con estremamente alta precisione per aggiustamenti fini del legame Forza. L'intervallo di regolazione è 8.000 Passi. Ogni passaggio corrisponde ad una regolazione dell'altezza di 0.3 micron. Compensazione per dilatazione termica

Durante Il processo di legame, la compressione e l'attrito delle molecole termoplastiche creano calore che scioglie selettivamente il materiale. Alcuni di questo calore si irradiano nella parte di saldatura del Sonotrodo e superficie dell'anvil tamburo. Inoltre, l'espansione e la compressione del convertitore, l'accoppiatore di ampiezza e Sonotrode Aumentare la temperatura dell'ultrasonico Stack. L'espansione termica risultante riduce il divario tra Sonotrode e incudine tamburo. Quando Mantenere lo stack ultrasonico nella stessa posizione, la forza applicata al materiale può aumentare e causare over-saldatura o Bruciatura. Alla fine, il Sonotrode può espandersi nel tamburo in acciaio rotante e indurito, causando un'usura massima o un danno su entrambi Sonotrode e incudine tamburo. Herrmann Ultrasogica Risolto questo problema con lo sviluppo di un brevetto Microgap Sistema di controllo che compensa automaticamente la termica Espansioni. A Microgap Il controller monitora costantemente la forza della saldatura effettiva che il Sonotrode Si applica al materiale Via una cella di carico nell'attuatore Il loop chiuso Il controller confronta la forza di saldatura effettiva con una forza target programmata e, se necessario, regola la posizione del Sonotrode dal motore passo-passo per mantenere una costante gap. Questo garantisce una qualità del legame coerente e riduce significativamente l'usura evitando il contatto tra Sonotrode e incudine tamburo.

Figura 9: MicrGoGAP Sistema di controllo con controllo forza

Il montaggio rigido dello stack ad ultrasuoni consente l'installazione Sonorodi fianco a fianco e molto vicino l'uno all'altro in uno riga. Combinato con la forma speciale dei sonorodi, le ampie reti possono essere legate senza soluzione di continuità Senza Unbonded corsie tra i Sonotrodi. I calendari ad ultrasuoni commerciali includono macchine con larghezze di produzione di 120 pollici o 3 metri. Le larghezze più grandi sono possibili. Figura 10: 90 " (2.2 Meter) Calanci ad ultrasuoni ampia

Su linee di conversione ad alta velocità, sistemi di incollaggio ad ultrasuoni con MicroGap Il controllo consente di produrre risultati di legame costantemente di alta qualità a velocità fino a 1.500 ft / min (500 M / min). Ultrasuoni Bonding: più conveniente Than Metodi di incollaggio che utilizzano adesivi

Per Molte applicazioni che erano tradizionalmente legate con adesivi, la tecnologia di legame ad ultrasuoni può essere un attraente alternativa. Benefici del legame ad ultrasuoni Include:

Eliminazione degli adesivi dal processo di legameIl processo di produzione non dipende più dalla disponibilità di adesivi. Non esiste un impatto negativo aumentando i costi adesivi sul fondo Linea. I risparmi sui costi significativi sono raggiunti eliminando il costo dell'adesivo dal prodotto Non è necessario richiedere tempo e la costosa qualifica dei tipi di adesivi sostitutivi sono necessari per adesivi che non sono più disponibili. Non vi è alcuna reazione chimica tra adesivo e lozione o soluzione di pulizia in salviette umide, che possono dissolvere l'adesivo, distruggere il legame e contaminare la lozione o la soluzione del Wipe.

Possibilità di usare Thinner Materiali: Risparmio dei costi usando più sottile, meno costoso Nonwovens e film; No Bleed-through di adesivi attraverso sottili non tessuti; eNessuna distorsione del calore dei film sottili da Hotmelt Adesivi.

Nuove possibilità oltre le capacità delle applicazioni adesive Includono: Legare contemporaneamente più strati di materiale, come sei 12 livelli in giunture laterali di allenamento Pantaloni; I modelli di incollaggio intermittenti in una vasta gamma di forme come mitts, ovali e cerchi, è possibile; Modifica dei modelli di legame usando facilmente i tamburi anfili con differenti Incisione; eCreare laminati attraenti e goffrati utilizzando modelli di legame decorativi per la differenziazione del prodotto o il riconoscimento del marchio, ad es. laminazione Cloth-like Backsheet Per i pannolini con motivo in rilievo o laminati incollati con logo aziendale in rilievo o marchio Nome.

Vantaggi aggiuntivi di processo e manutenzione Include: Processo sicuro - Il legame ad ultrasuoni funziona senza mezzo caldo e pressurizzato che potrebbe feriti operatori o manutenzione personale; Disponibilità del sistema istantaneo, non Riscaldamento Tempo Richiesto; Forza di legame immediata con praticamente senza tempo o raffreddamento aperto Fase; Nessun tempo di inattività della macchina tramite contaminazione adesiva, ugelli di spruzzo adesivi intasati o moduli di controllo rotto di applicazione adesiva teste; Nessuna riparazione di parti calde e appiccicose Richiesto; eBassa energia Costi.

limitazioni

A causa della natura del processo, il legame ad ultrasuoni normalmente richiede alcuni contenuti termoplastici nel materiale che può fondersi per creare obbligazioni. Tuttavia, in alcuni casi è persino possibile raggiungere una forza di legame sufficiente con Non-termoplastico materiali come tessuto. Le prove in un laboratorio applicativo consentono di valutare la fattibilità del legame ultrasonico per materiale specifico combinazioni.

CONCLUSIONI.

Quando Alla ricerca di alternative praticabili ai processi di legame adesivi convenzionali, i sistemi di legame ad ultrasuoni possono essere ideali Soluzione. Eliminando interamente gli adesivi per il processo di incollaggio, i produttori non dipendono più dalla disponibilità di adesivi mentre si ottengono un costo maggiore risparmio. Con la disponibilità di sistemi di incollaggio ad ultrasuoni continui avanzati e comprovati, l'incollaggio ad ultrasuoni è una produzione affidabile e controllabile Processo. Sistemi di incollaggio ad ultrasuoni all'avanguardia con MicroGOGAP il controllo può incontrare Oggi Requisiti ad alta velocità e qualità del richiedente Nonwovens Applicazioni. Oltre la semplice sostituzione delle applicazioni esistenti, l'incollaggio ad ultrasuoni crea opportunità per una vasta gamma di nuove applicazioni con proprietà uniche che non possono essere raggiunto con qualsiasi applicazione adesiva Sistema.